真空成形とは?

真空成形とは、加熱軟化させたプラスチックシートを真空吸引で型に密着させて成形する工法で、

・オートバイの外装部品

・自動車のアクセサリーパーツ

などの試作・量産に多く用いられています。射出成形等とは異なり、成形型が凸型か凹型のどちらか片側のみであるため、金型に比べて複雑な形状を安価に製作できるのがメリットです。

▽木型、プレス型、アルミ型(金型)についてはこちら

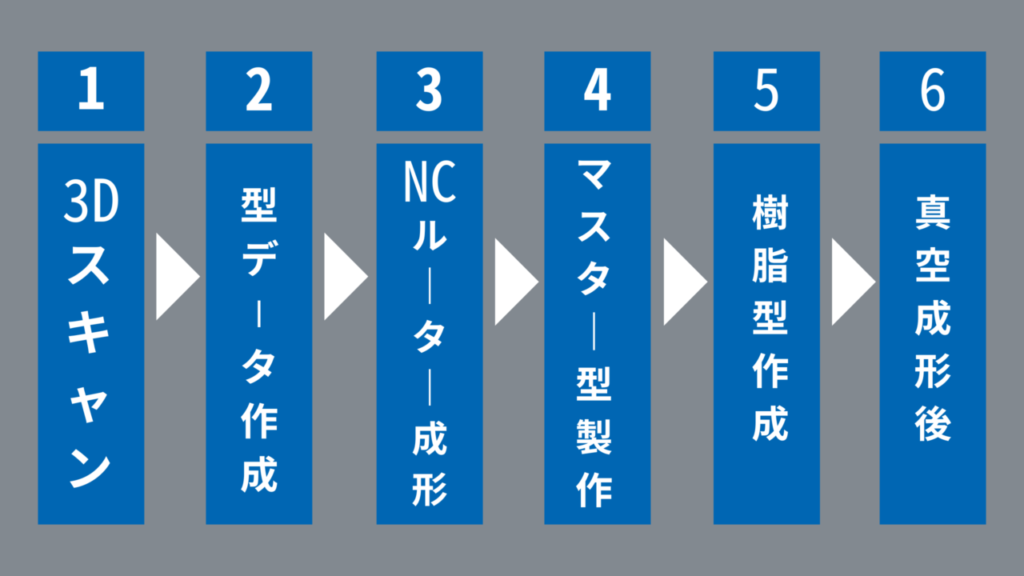

真空成形型の製造手順

今回は真空成形型の製造手順を、6つの工程に分けてご紹介します。

1.3Dスキャナーで現物をスキャン

古い現行型の老朽化などの理由により、成形型の3Dデータが存在しない場合は、⾮接触測定器を使用して迅速かつ高精度な3Dスキャンを行います。リバースエンジニアリングの技術で、型製作のリードタイムを削減することが可能です。

使用スキャナはArtec Eva 3D Scanners (Artec Group)です。

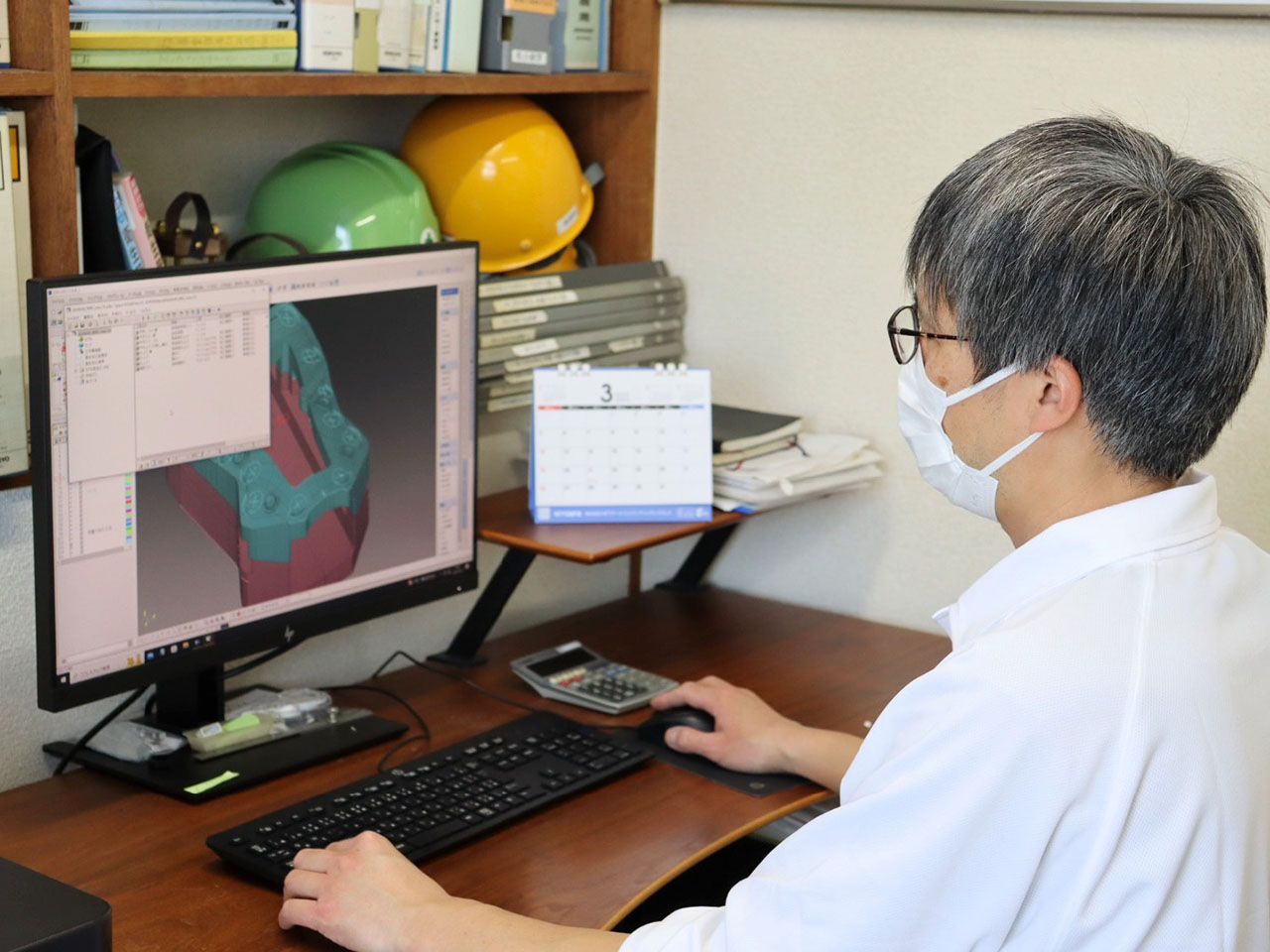

2.型データ設計

CAD/CAMを使用し、3Dスキャナーで取り込んだ画像データをもとに、型設計を行います。

使用設備はSpaceE (株式会社NTTデータエンジニアリングシステムズ)で、取扱可能なデータ形式はDXF,IGS,STEP,CATIA V5です。

3.NCルーター成形

材料を必要な大きさに合わせて積み上げ、5軸NCルーターで成形加工していきます。真空吸引時に空気を排気できるよう、材料のケミカルウッド(耐熱エポキシ樹脂)加工時は、エアー吸引用の空気の通り道を計算して製造し、エアースリップ法、プラグアシスト法に対応した成形型を製作します。

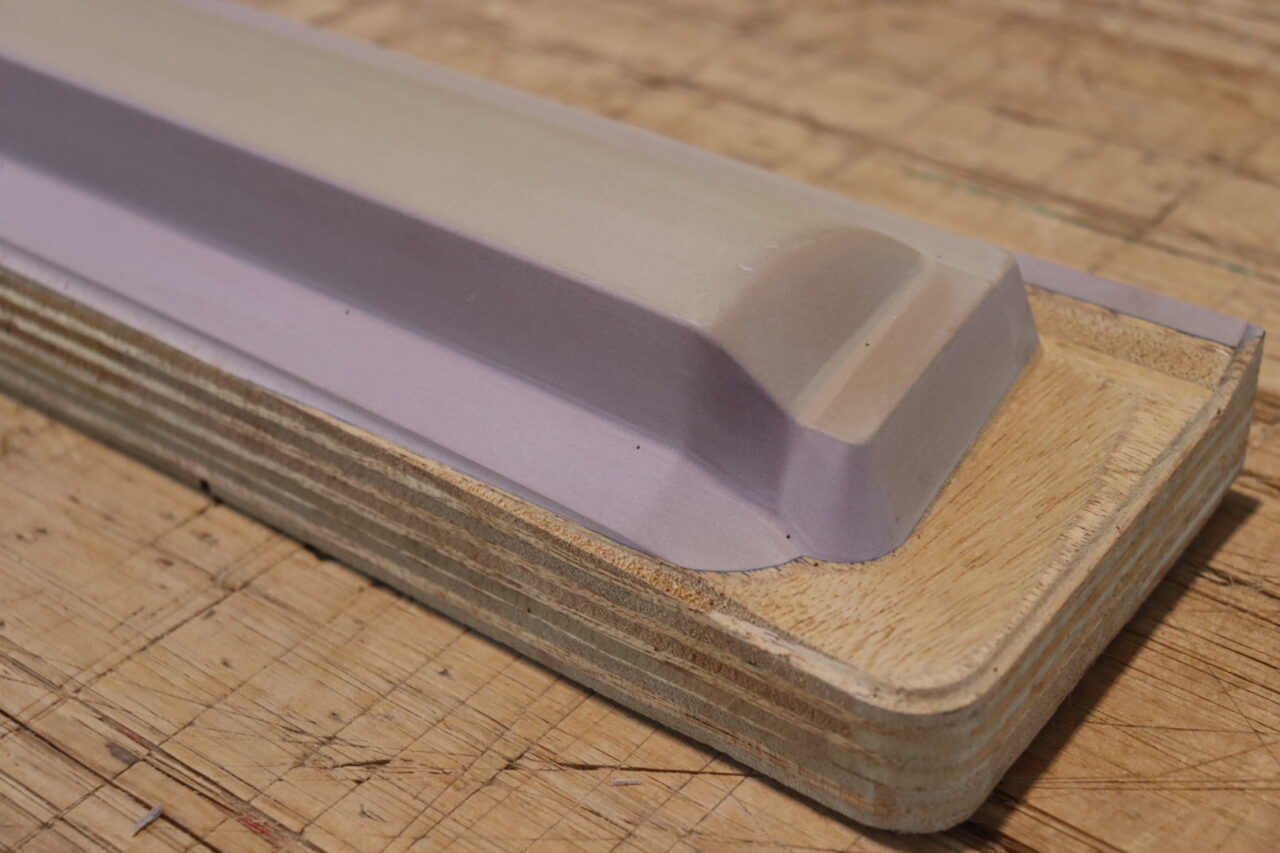

4.マスター型(ケミカルウッド型)の製作

NC加工後、ペーパーで表面を研磨し、ワックスを塗布することで離形処理を行います。

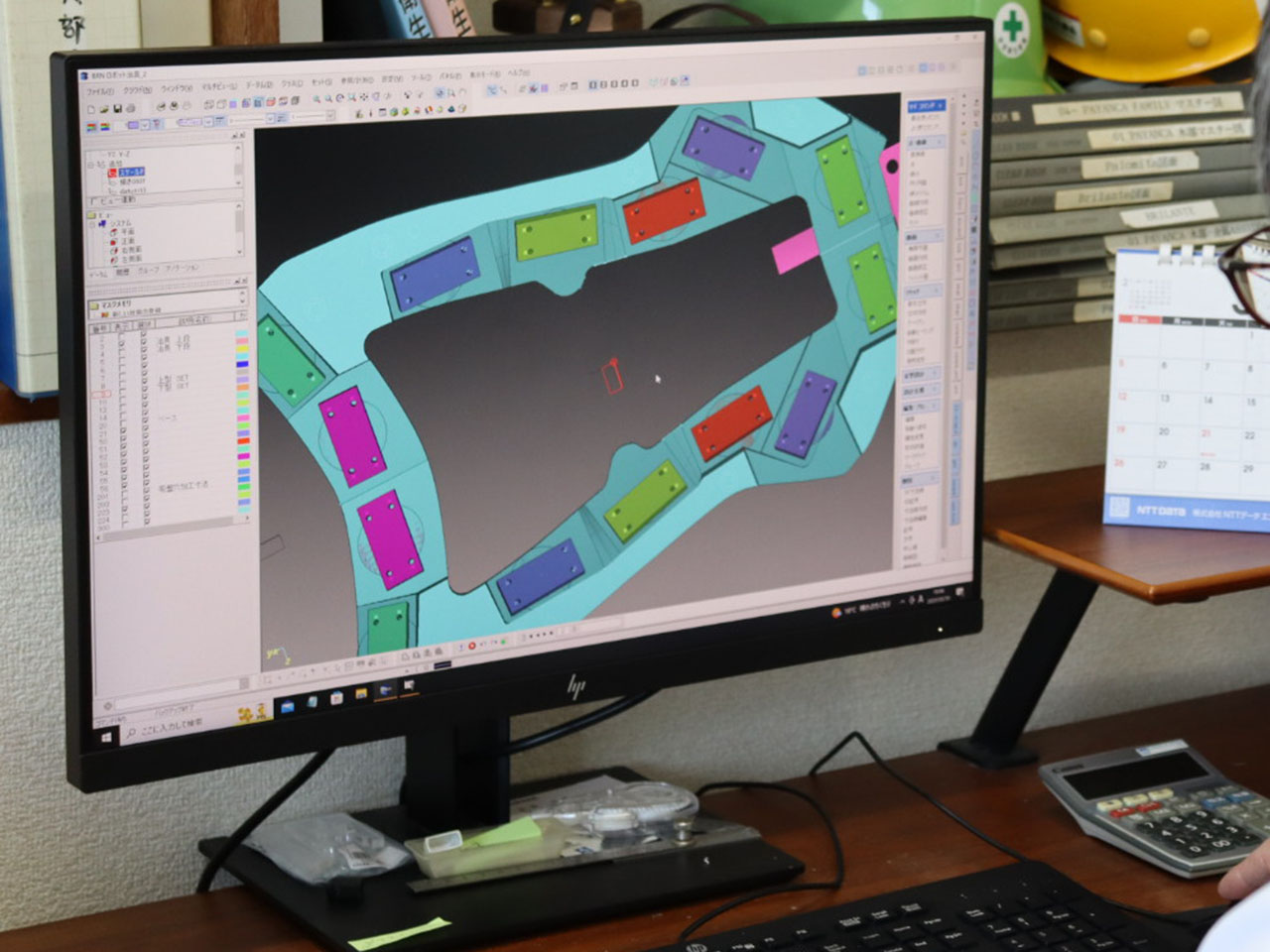

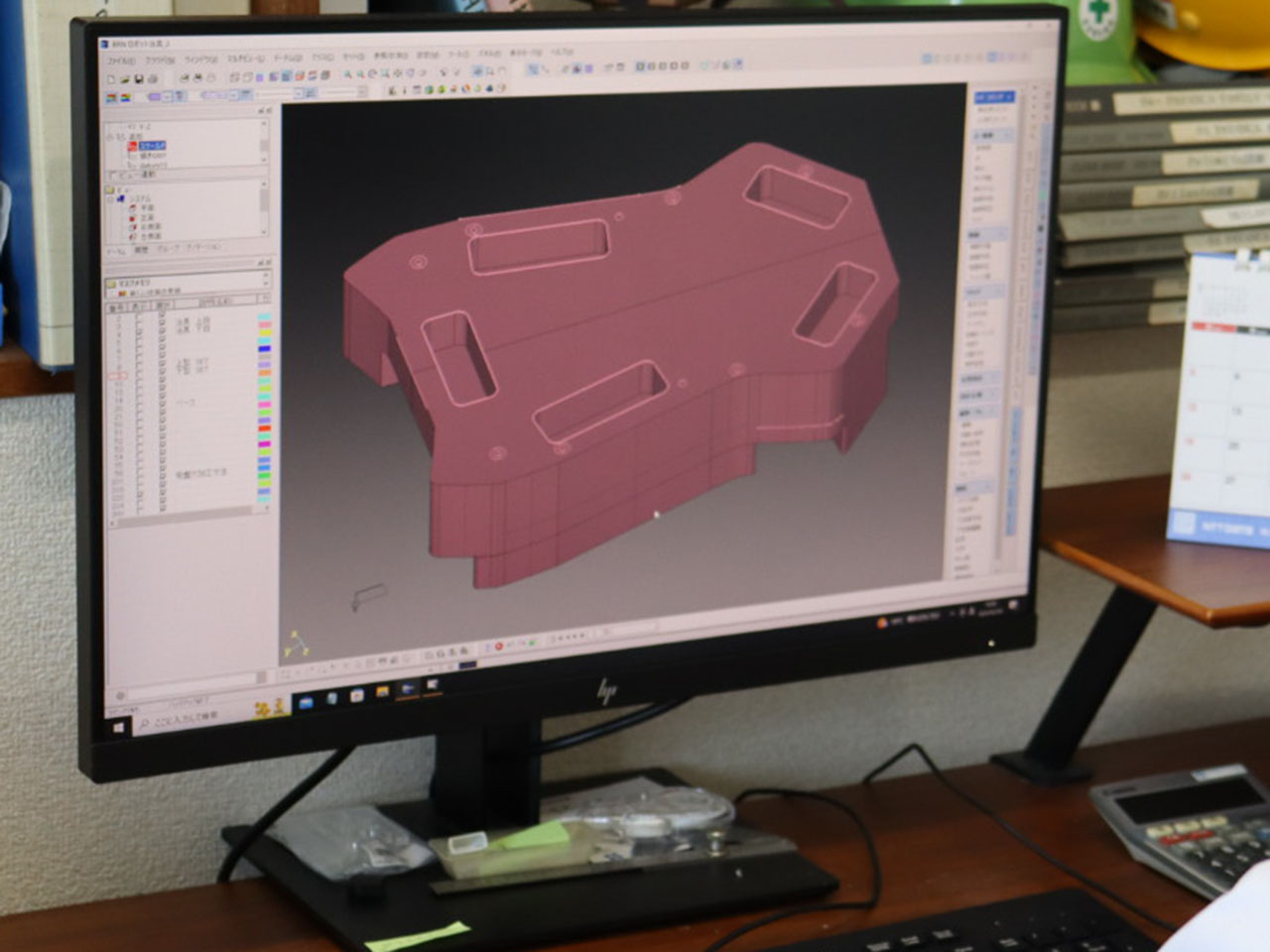

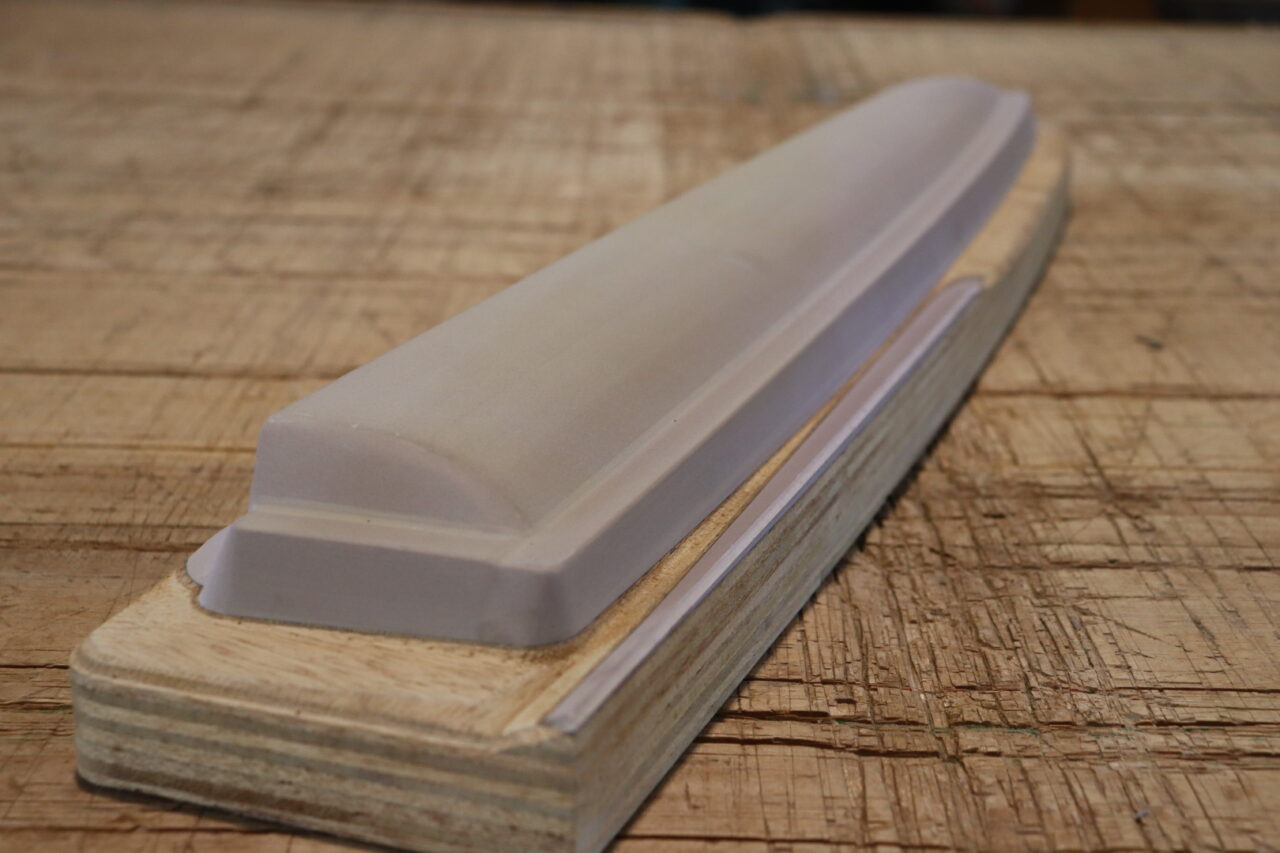

5.樹脂型の作成

反転型に耐熱性エポキシ樹脂を塗り、ガラスクロスを積層します。この時、成形時の型温度調整をするための温調配管を入れることもできます。

写真3,4枚目の穴は、成形用の真空孔です。

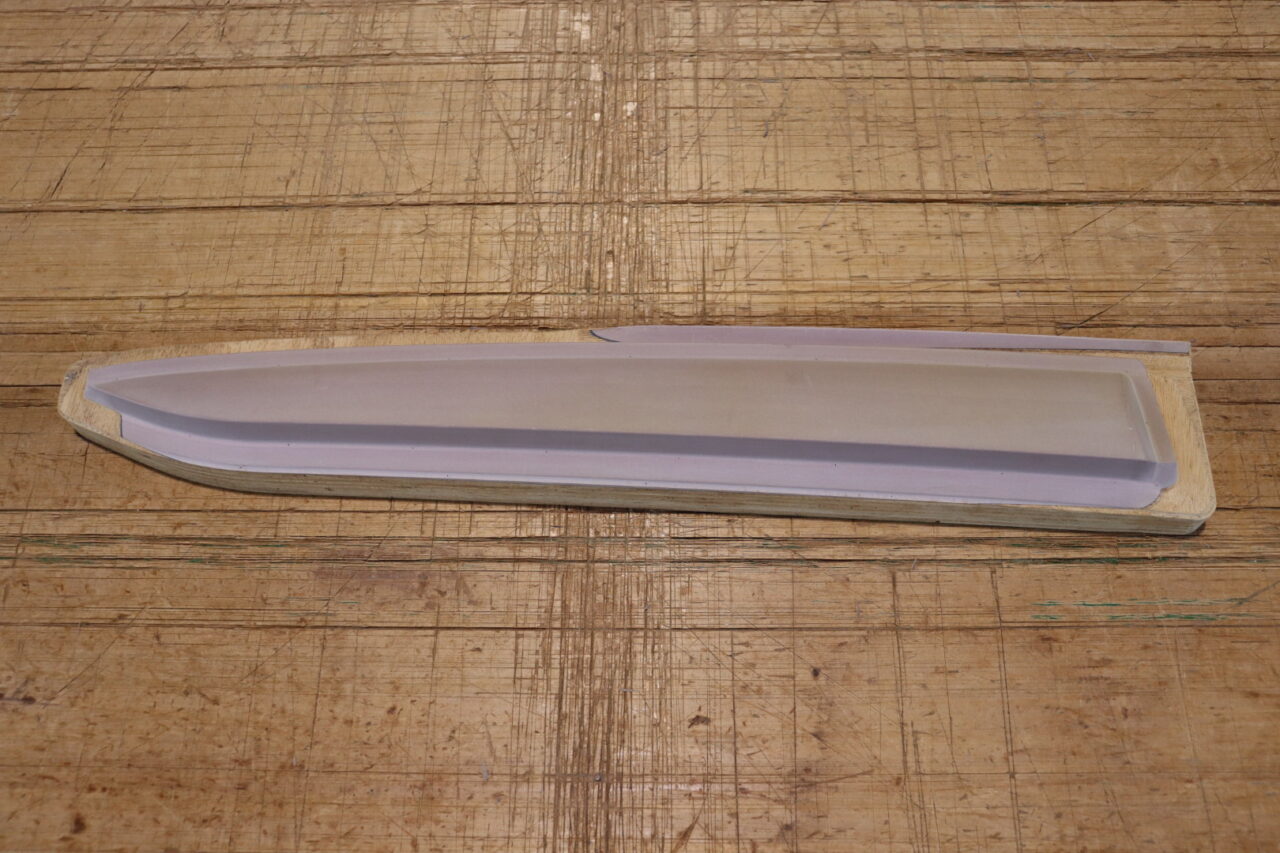

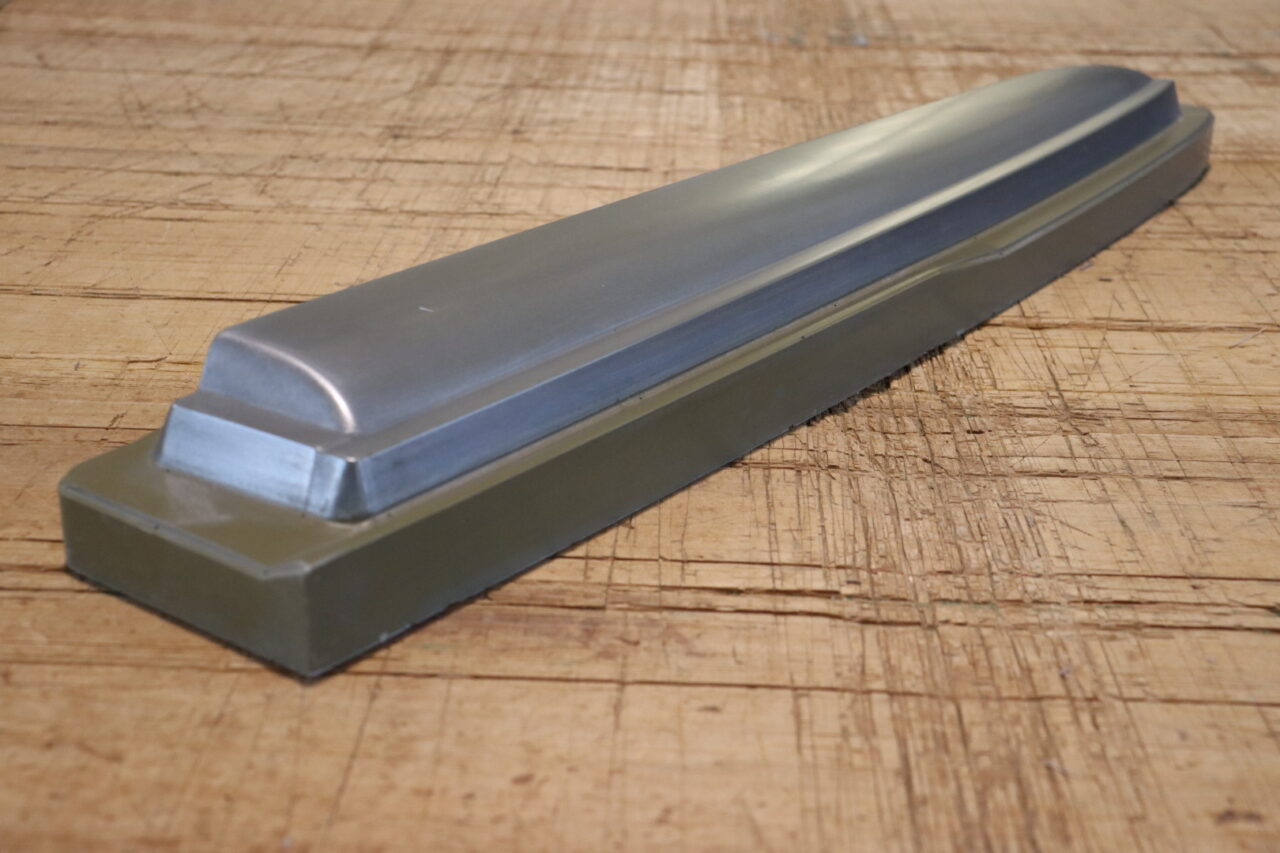

6.真空成形後

弊社が作成した樹脂型を使用し、真空成形を行った状態です。

真空成型用樹脂型の製作を承ります。

いかがでしたでしょうか?樹脂型の、ケミカルウッド(耐熱エポキシ樹脂)を使用することで切削抵抗が低く加工しやすく、金型加工と比較して工期とコストを短縮できる

というメリットがお分かりいただけたと思います。そのため、”金型ほどショット数は必要ないので、短期間でコストを抑えたい”という方におすすめです。

弊社では真空成形に適した樹脂型の製作を長年手掛けておりますので、樹脂型製作の知識やノウハウが豊富な専門会社です。お客様のご要望にお応えする成形型を製作いたしますので、リバースエンジニアリング 木型の再生、または木型レスの成形に興味のある方は下のお問い合わせフォームより試作・量産のお見積もりなどお気軽にご相談ください。

▽Instagramで最新情報を毎週発信しています

▽noteで技術情報を分かりやすく解説しています

▽Xで興味のある投稿をリツイートお待ちしています

BASEショップで音階カスタネットPrimelo販売中♪

さとふる(ふるさと納税返礼品)で音階カスタネットPrimelo販売中♪

【音階を奏でる】カスタネットPrimelo~8音セット・専用木箱入り~ | 静岡県磐田市 | ふるさと納税サイト「さとふる」 (satofull.jp)