ご挨拶

ご覧いただきありがとうございます。私たちは樹脂型の知識やノウハウが豊富な、真空成型用樹脂型の専門会社です。

»会社案内を見る

熱プレス金型メーカーの改善活動

プレス加工とは、アルミヒートプレス金型の場合、熱を利用したプレス加工ができる構造で、曲げ成形による成形プレス製造量産方法の一つです。

今回はヒートプレス金型、精密プレス金型における改善実例内容をご紹介します。テーマは「ヒートプレス金型作業効率の向上」。前期の改善提案において最優秀賞に表彰された、型製作部門の改善提案です。生産効率の改善として、優れたアイデアをもとに実際に作業時間の短縮と製品の精度の向上に貢献した点が評価され、この結果となりました。

- Q熱プレス金型の製作に必要なリードタイムはどのくらいですか?

- Q熱プレス金型の設計はどのように進めますか?

- Q熱プレス金型の寿命はどのくらいですか?

そのほか、合板プレス型、木型、樹脂型(真空成形型)、金型(アルミ型)などを手掛けています。»製作事例を見る

熱プレス金型改善に至った背景

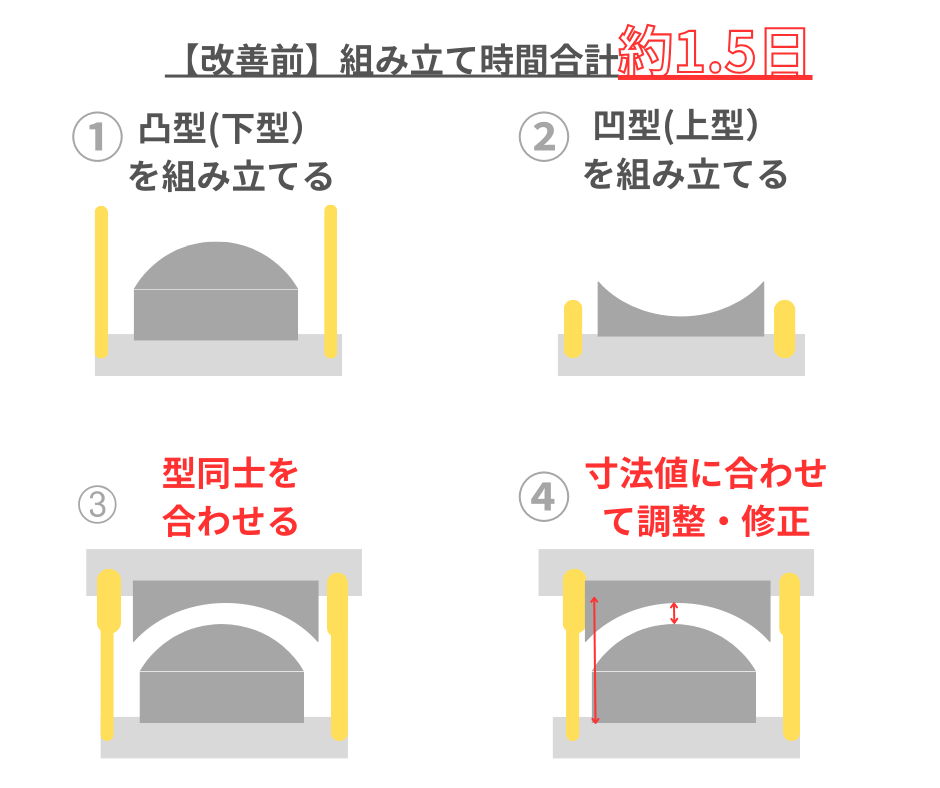

ヒートプレス金型の凹型(上型)、凸型(下型)組み上げ作業において、以前の製作フローは以下の通りでした。

- 凸型(下型)を組み立てる。

- 凹型(上型)を組み立てる。

- 型同士を合わせる。

- 寸法値に合わせて型同士の隙間を調整し、内寸の数値になるよう、部品を修正する。

凹型(上型)、凸型(下型)をそれぞれ別々に部品の組み立てを行う方法を取っていました。そのため、二つの型を合わせる際に生じる各部品の誤差により、寸法値の精度を調節するのに大幅な時間がかかる点が課題でした。

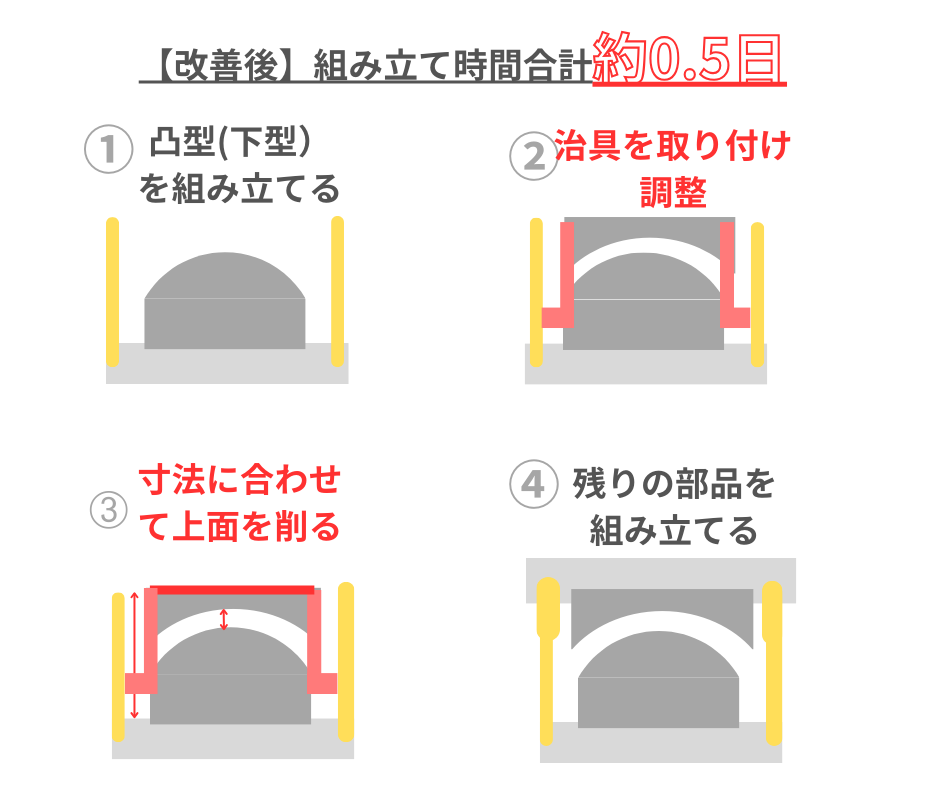

熱プレス金型改善内容

凹型(上型)、凸型(下型)をそれぞれ別々に部品の組み立てを行うのではなく、合わせて寸法値に調整した後、組み立てる手法に変更しました。

- 凸型(下型)を組み立てる。

- 凹型(上型)を合わせ、作成した治具を取り付けて型同士の隙間を寸法値似合わせて調整する。

- 上面を寸法に合わせて削る。

- 残りの部品を組み上げる。

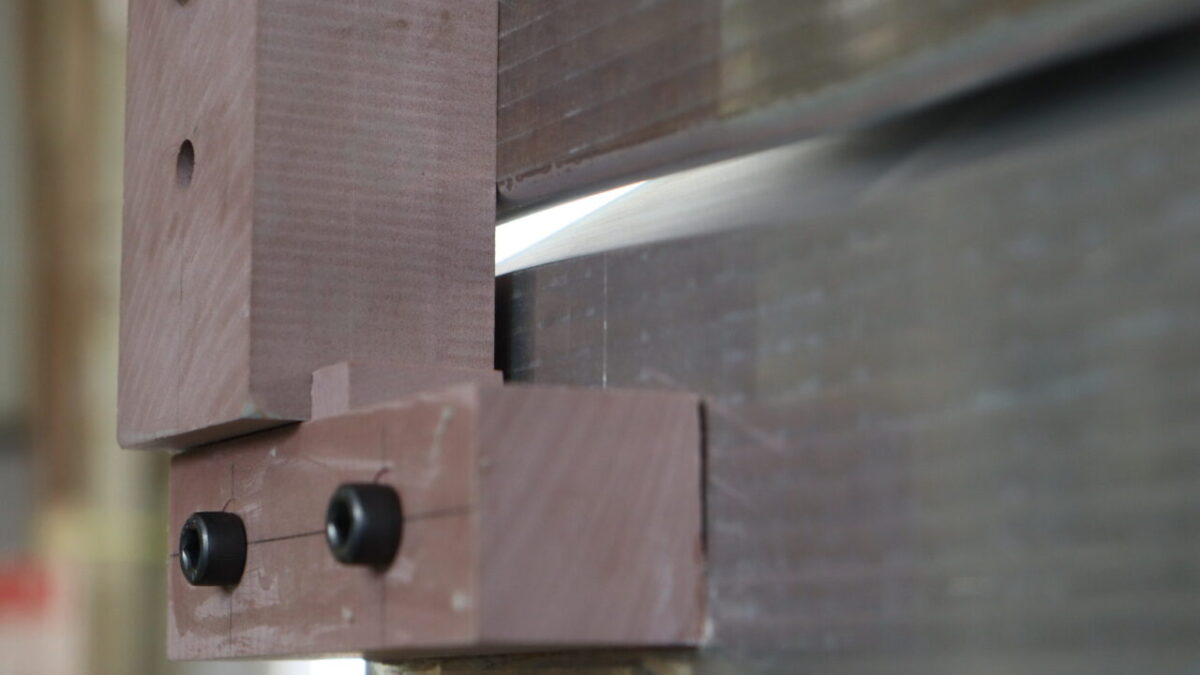

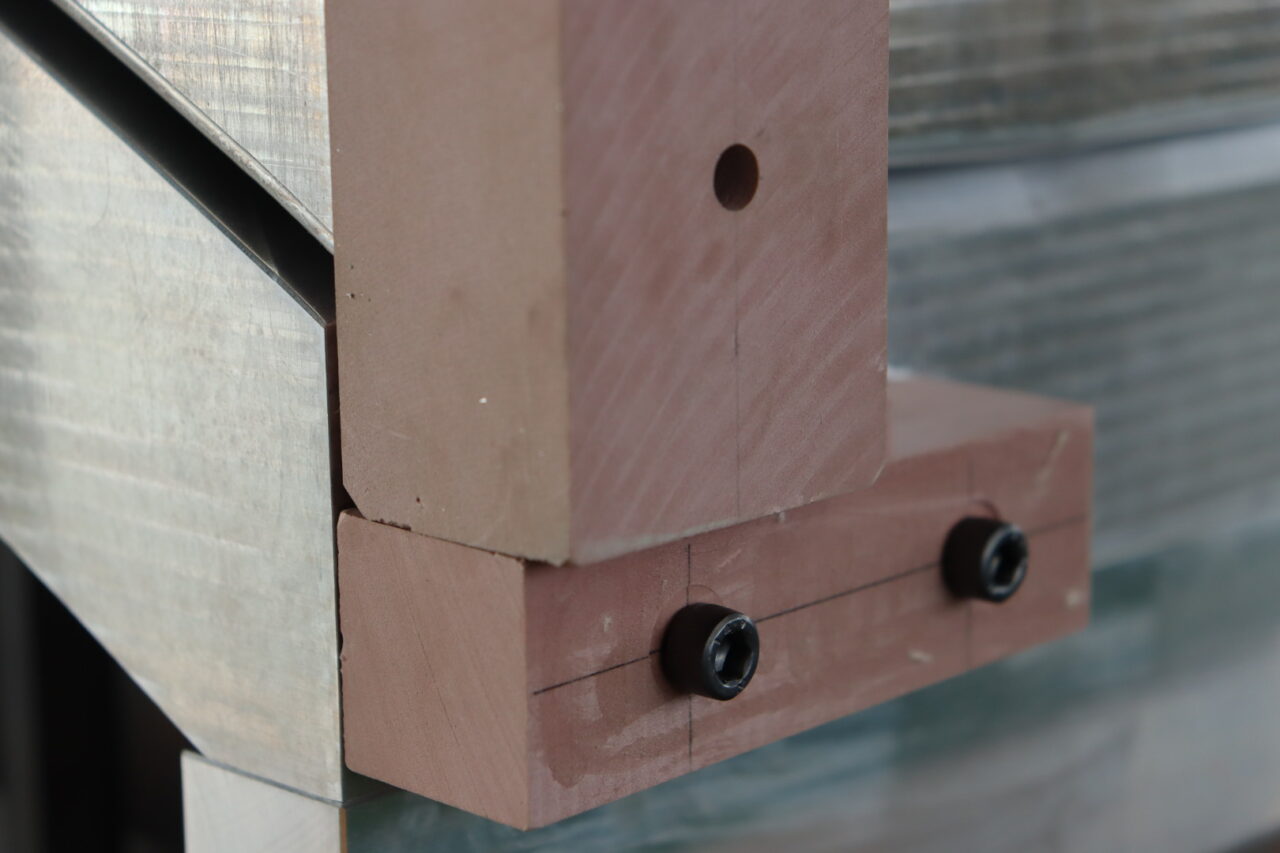

こちらが実際に作成した治具の写真です。型本体に直接ボルトで取付できる様に工夫しました。

よって、製品の精度が向上し内寸に誤差が生じにくくなり、また作業効率がアップしたことで、大幅に作業時間の短縮を実現しました。

熱プレス金型治具の製作を承ります。

弊社では「品質」「生産効率」「費用・経費」「環境配慮」の観点から改善活動を日頃より積極的に行っています。お客様により良い製品をお届けできるよう、これからも引き続き継続していきます。

開発課が製作いたします。»担当部署を見る